Neste mês a seção “Consultor OB” marca a estreia da participação de um novo colaborador técnico, Claudio de Oliveira Carvalho (foto 1), reparador, técnico em eletromecânica e empresário, 47 anos, há 21 anos no segmento automotivo, e sócio-proprietário da empresa Proauto Diagnóstico e Reparação, localizada na cidade de Vacaria – RS. Participante ativo do Fórum Oficina Brasil, Cláudio se destacou nacionalmente quando foi finalista por dois anos consecutivos do GP Motorcraft, saindo vencedor da última edição em 2015 com o título de “Melhor Reparador Automotivo do Brasil”, em evento que foi capa da edição Janeiro de 2016 do Jornal Oficina Brasil. Apaixonado pela arte da reparação automotiva, Cláudio é um estudioso incansável, e sempre compartilha informações e experiências em busca de estratégias mais eficientes para se diagnosticar um defeito. Sua participação no consultor OB visa a estimular todos os leitores a trocarem informações e sugestões para aprimorar esta etapa fundamental que precede a reparação propriamente dita.

Neste mês a seção “Consultor OB” marca a estreia da participação de um novo colaborador técnico, Claudio de Oliveira Carvalho (foto 1), reparador, técnico em eletromecânica e empresário, 47 anos, há 21 anos no segmento automotivo, e sócio-proprietário da empresa Proauto Diagnóstico e Reparação, localizada na cidade de Vacaria – RS. Participante ativo do Fórum Oficina Brasil, Cláudio se destacou nacionalmente quando foi finalista por dois anos consecutivos do GP Motorcraft, saindo vencedor da última edição em 2015 com o título de “Melhor Reparador Automotivo do Brasil”, em evento que foi capa da edição Janeiro de 2016 do Jornal Oficina Brasil. Apaixonado pela arte da reparação automotiva, Cláudio é um estudioso incansável, e sempre compartilha informações e experiências em busca de estratégias mais eficientes para se diagnosticar um defeito. Sua participação no consultor OB visa a estimular todos os leitores a trocarem informações e sugestões para aprimorar esta etapa fundamental que precede a reparação propriamente dita.

A oficina mecânica é um local único, onde cada dia vivenciamos novas experiências, novos desafios. Comercialmente falando a oficina vende horas de trabalho. Mas esta definição não abrange a realidade completa, pois o cliente espera a simples resolução do problema, mas nós sabemos que muitas vezes essa solução precede de um diagnóstico muitas vezes elaborado, que demanda experiência, raciocínio lógico e algumas vezes um pouquinho de sorte também.

Cada reparador, baseado na sua experiência e conhecimento tendo um problema para resolver, elabora sua linha de testes. Pode haver diferenças, algumas mais eficazes com relação a outras, mas o objetivo é o mesmo, identificar a causa do problema para corrigí-lo.

Acompanhemos na sequên¬cia uma linha de testes para descobrir a causa do seguinte problema:

Veículo: Saveiro G4 Flex ano 2009 • Motor: AP 1.8 • Sistema de Injeção: IAW 4AVP

Problema Reclamado pelo cliente: Veículo depois de aquecido aciona o eletro-ventilador do radiador e não desliga mais o eletro-ventilador. Desligando o motor o mesmo permanece acionado por mais alguns minutos.

Já foram trocados: Válvula termostática e Sensor de temperatura do sistema de injeção.

Etapas sugeridas para um diagnóstico lógico:

1º Passo: Identifique o sistema envolvido na falha e os componentes:

Sistema de Arrefecimento - Componentes:

• Bomba d´água;

• Válvula termostática;

• Mangueiras;

• Líquido de arrefecimento;

• Reservatório;

• Tampa;

• Eletro-ventilador;

• Relés;

• Fusíveis;

• Fiação;

• Módulo de injeção.

2º Passo: Realize uma inspeção visual no cofre do motor, dando especial atenção aos componentes envolvidos. Constate as condições de mangueiras, nível do líquido de arrefecimento, reservatório e tampa.

3º Passo: Utilizando a lógica, se o eletro-ventilador funciona ele está ok, seus fusíveis e fiação também.

3º Passo: Utilizando a lógica, se o eletro-ventilador funciona ele está ok, seus fusíveis e fiação também.

Sabendo que ele é acionado pelo relé controlado pelo módulo de injeção, analise a informação do módulo e monitore o relé:

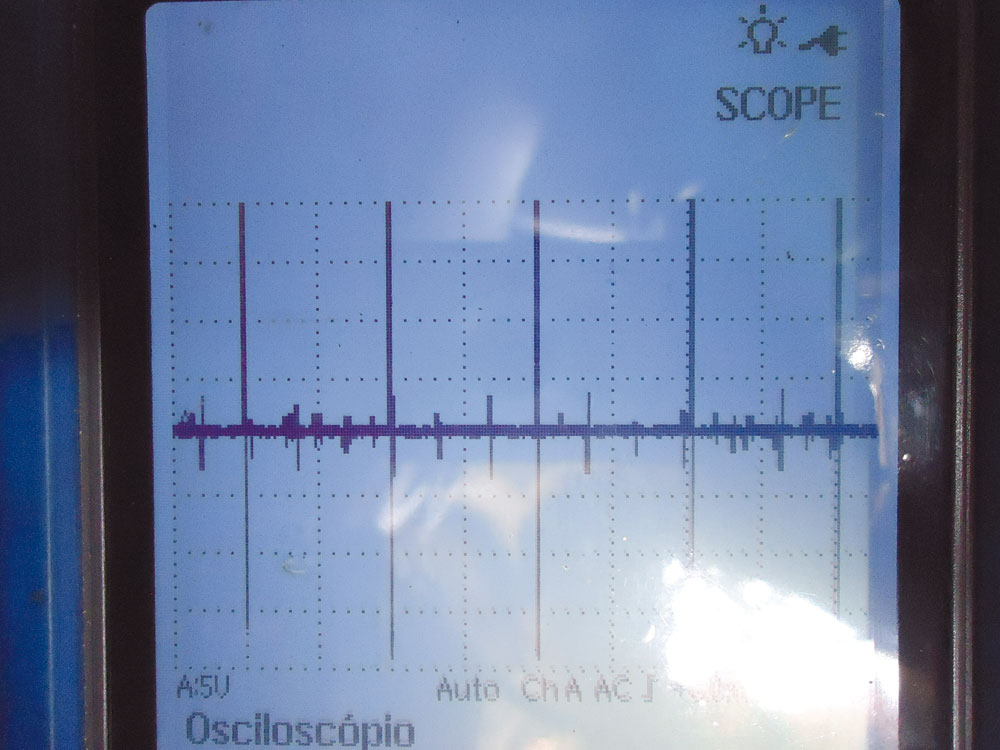

Neste caso, o monitoramento com scanner da temperatura do sistema de injeção e o monitoramento do sinal do relé com uso de osciloscopio automotivo mostraram o atracamento do relé aos 95º C e no sinal do relé percebeu-se muitos transientes provenientes do sinal de ignição.

A presença de transientes (picos de tensão) redireciona para verificações em bateria, aterramento e sistema de ignição.

4º Passo: Examine bateria e aterramentos. Além da presença de cabos de aterramentos, sua qualidade pode ser medida pela queda de tensão entre o negativo da bateria e o bloco do motor, com motor funcionando, quanto menor melhor para o sistema, mas em média 0,020 mV está dentro do padrão se o veículo não tiver consumidores ligados, com faróis, limpadores, luzes de freio, etc. Com consumidores acionados o limite médio aceitável é de 0,070 mV.

4º Passo: Examine bateria e aterramentos. Além da presença de cabos de aterramentos, sua qualidade pode ser medida pela queda de tensão entre o negativo da bateria e o bloco do motor, com motor funcionando, quanto menor melhor para o sistema, mas em média 0,020 mV está dentro do padrão se o veículo não tiver consumidores ligados, com faróis, limpadores, luzes de freio, etc. Com consumidores acionados o limite médio aceitável é de 0,070 mV.

Neste exemplo, constatou-se a falta do aterramento do motor, e o contato deficiente do aterramento da bateria. Cada problema encontrado deve ser solucionado.

Limpeza e adição de cabo de aterramento, foram necessários neste caso.

5º Passo: Refazer os testes iniciais, observar temperatura de acionamento do relé e qualidade do sinal do relé. Avaliar se houve evolução.

Neste exemplo observarmos o fim dos transientes da ignição, mostrando um sinal elétrico limpo. O que melhora o funcionamento de todos os componentes elétricos do automóvel.

O problema do eletro-ventilador acionando e não desligando persiste, mas ao desligar o motor, o relé desarma imediatamente, mostrando que o mesmo ficava acionado em função da falta de aterramento, talvez um corrente de retorno induzisse no relé uma carga residual.

6º Passo: Monitorando o sistema, observamos neste caso o acionamento do relé aos 95º C comandado pelo módulo de injeção, e mostrou que a temperatura não baixa, mesmo com o eletro-ventilador acionado.

7º Passo: Seguindo o raciocínio lógico, defina se a temperatura permanece de fato elevada, ou se é uma informação incorreta do sensor ( que já havia sido substituido ) ou falha dentro do módulo de injeção.

7º Passo: Seguindo o raciocínio lógico, defina se a temperatura permanece de fato elevada, ou se é uma informação incorreta do sensor ( que já havia sido substituido ) ou falha dentro do módulo de injeção.

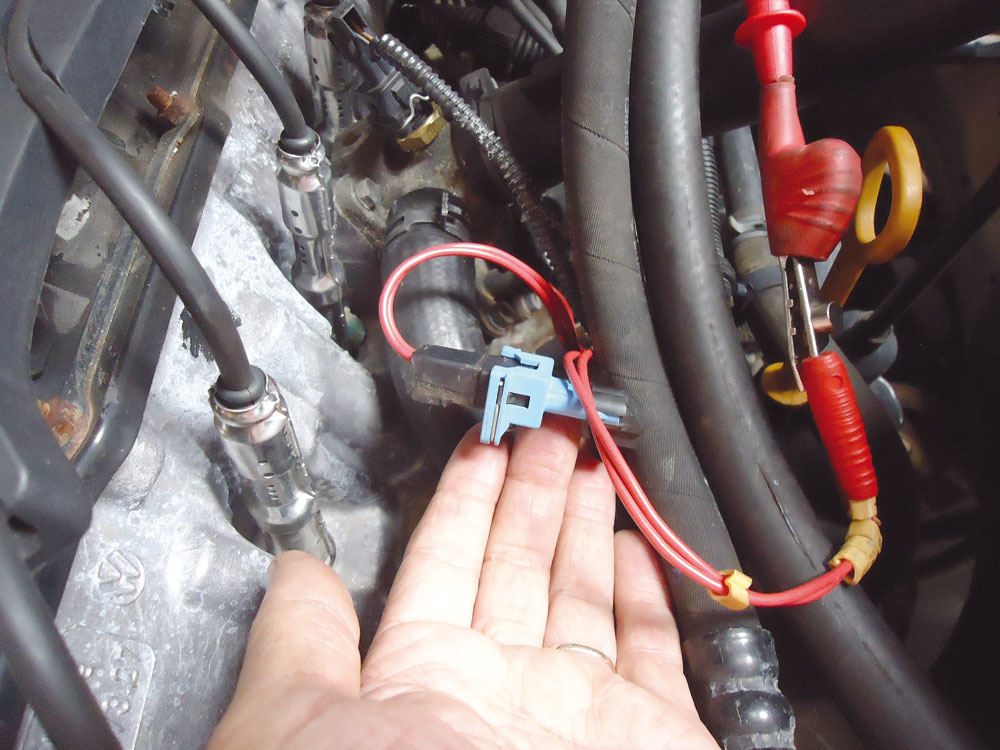

Utilize para testes o termômetro, instale uma derivação no sensor de temperatura para monitorar sua voltagem .

Confira se a temperatura apresentada no scanner é compatível com a temperatura real.

O sensor de temperatura é um resistor variável que muda com a variação da temperatura da água. Existem tabelas de comparação entre a resistência e a temperatura, assim também como a voltagem de retorno e a temperatura do motor, isso permite através de uma medição, observar seu funcionamento para definir se existe um problema ou não.

Deixe o motor resfriar, e depois ligue e monitore a variação de tensão ou variação da resistência interna. Comprovando sua funcionalidade, vamos ao próximo passo.

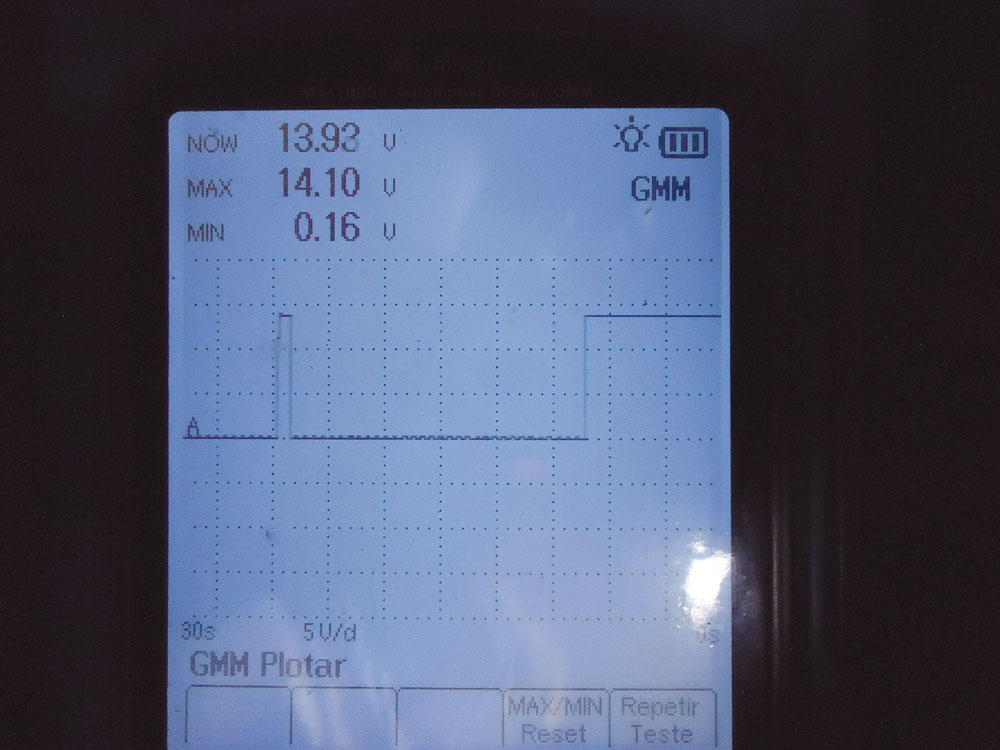

8º Passo: Verificação do funcionamento da central de injeção: com um simulador conectado no plugue do sensor de temperatura, varie a tensão e observe no scanner a informação e o comportamento do módulo.

Se observar a variação da temperatura e o acionamento e desacionamento do relé, então o módulo está em ordem. Neste caso houve acionamento aos 95º C e desligamento aos 91º C, indicando o módulo em perfeitas condições.

Até o presente momento, você não encontrou a solução, mas eliminou através de comprovação a possibilidade de problema no módulo, no relé, no plug eletrônico. Seguindo uma lógica temos ainda a bomba d´água e a válvula termostática. Como foi apresentado anteriormente, a válvula já foi substituída, mas, sempre é preciso verificar.

9º Passo: Remova a válvula e inspecione sua aplicação e seu funcionamento. Neste veículo que estamos acompanhando surgiu uma situação que merece uma análise:

9º Passo: Remova a válvula e inspecione sua aplicação e seu funcionamento. Neste veículo que estamos acompanhando surgiu uma situação que merece uma análise:

A válvula instalada é nova, e sua aplicação correta, porém a temperatura de início de abertura é de 87º, a válvula termostática em média precisa de até 15º acima do início de abertura para estar completamente aberta. Se olharmos esta questão 87 + 15 = 102 ºC , isso demonstra que aos 95º C que o sistema aciona o relé a válvula não estará completamente aberta, o líquido de arrefecimento do radiador será resfriado, a válvula irá retroceder e manter o sistema fechado, no sensor de temperatura ela estará aquecida a ponto de acionar o sistema, e não vai baixar sua temperatura, mantendo o eletro-ventilador acionado.

Mas se a válvula está correta, está funcionando, onde estaria a solução? No catálogo de aplicações.

Para esse veículo, dado ano e motorização existem duas aplicações de Válvula Termostática, uma com início de abertura aos 87º C e outra com início de abertura aos 80º C. Pela lógica a correta então é a de 80º C, que aos 95º C estará completamente aberta, deixando o líquido circular livremente pelo radiador e tendo seu resfriamento de maneira correta.

10º Passo: Instale a válvula correta e observe o funcionamento. Se tudo ficar dentro do esperado, eletro-ventilador acionando aos 95º C e desligando aos 91º C, você chegou ao fim do diagnóstico e reparo.

11º Passo: Realize um check-up para verificar se tudo foi reinstalado corretamente, se não há vazamentos, se o nível do líquido está correto e agora sim, você está com o veículo liberado para devolver ao seu cliente.

CONCLUSÃO:

Os carros dia a dia estão mais complexos, porém podemos fazer uma divisão por sistemas, depois subdividir os componentes, e sabendo como cada um deles funciona, testar ou simular suas condições de trabalho e avaliar seu comportamento é a maneira correta de diagnosticá-los.

Ao examinarmos todos os componentes, você terá avaliado todo o sistema. O que evita que você troque peças de maneira desnecessária.

A habilidade e o conhecimento individual trarão maiores facilidades para os mais experientes, porém a oficina pode normatizar uma linha de testes e verificações para cada sistema.

A troca de informações entre os reparadores também ajuda a disseminar e equalizar o conhecimento, trazendo rapidez e precisão na elaboração de diagnósticos, por consequência uma melhor produtividade e rentabilidade para a oficina. Nos testes executados, foram utilizados scanner, osciloscópio automotivo e um simulador de sensores. Porém a principal ferramenta é a observação e a construção de uma linha de raciocínio que de maneira lógica possibilite a utilização dos recursos disponíveis e a constatação de irregularidades, e todas as peças devem ser avaliadas e verificada a sua aplicação.

.jpg)